在新能源鋰電池、3C 電子、航空航天等高端制造領域,精密焊接工藝正迎來前所未有的技術革新需求。隨著材料復雜度提升(如高反射的銅、鋁合金)、加工精度要求升級(微連接、熱敏感材料處理),傳統焊接技術逐漸面臨熔深不足、熱變形明顯、缺陷率高等瓶頸。在此背景下,QCW 準連續激光焊接技術憑借 “一機雙模” 的獨特優勢,即融合了脈沖激光的高峰值功率與連續激光的高效穩定,正快速成為破解高端制造焊接難題的核心技術,而寶辰鑫推出的 QCW 準連續精密焊接解決方案,更以全面的技術升級與落地能力,引發行業廣泛關注。

技術破局:QCW 準連續激光的 “雙模融合” 優勢

傳統制造場景中,精密點焊依賴脈沖激光器的高峰值功率,而連續縫焊則需連續激光器的穩定輸出,企業往往需配置兩套設備,不僅增加成本,還降低了產線集成效率。QCW 準連續激光技術的出現,通過 “一機雙模” 創新打破了這一局限。

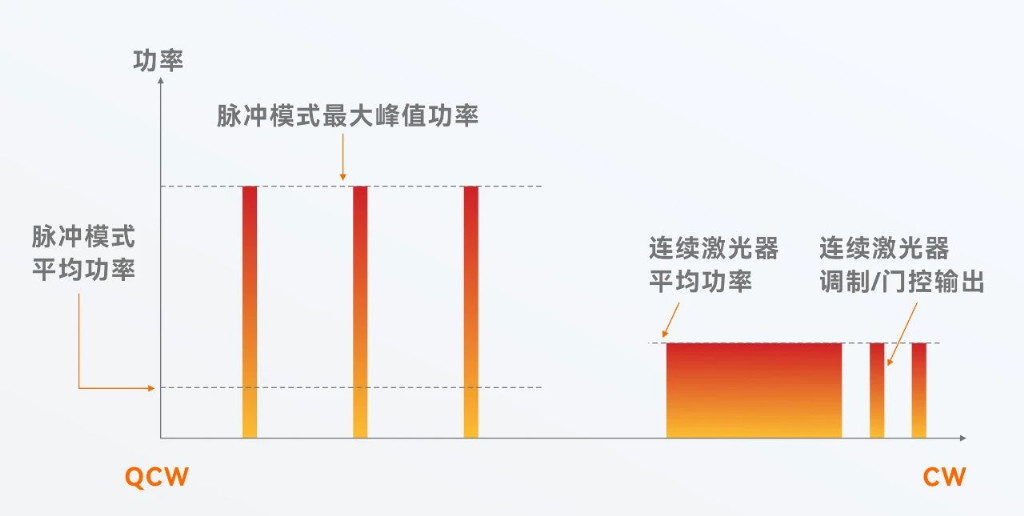

其核心原理在于通過在連續激光器電路中加載調制模塊,將連續激光切割為高占空比脈沖序列,實現連續與脈沖模式的靈活切換。這種特性使其既能發揮脈沖模式下的高峰值功率(可達連續模式平均功率的 10 倍),在短時間內實現深熔透、高穿透力焊接;又能利用連續模式保證高效穩定的縫焊效果,大幅簡化設備配置。

更關鍵的是,QCW 技術在脈沖間隙的 “冷卻機制” 有效減少了熱積累,降低了材料熱變形風險,使得氣孔、裂紋、飛濺等缺陷率顯著下降。同時,依托光纖激光器的高光束質量,其可實現微米級精密焊接,完美適配高端電子、醫療器械等領域的微連接需求。此外,QCW激光器還擁有光纖激光器極佳的光束質量,可實現精密細微的焊接和切割,滿足高端電子產品對高精度加工的要求;電光轉換效率高,耗電量少,進一步降低了企業長期使用成本。

業內專家指出,正是這些特性讓 QCW 激光器在銅合金、鋁合金等高反射合金薄板材料、熱敏感材料和微連接等具有顯著優勢,可廣泛適用于精密加工、電子制造、新能源汽車、航空航天等領域,成為高端制造升級的 “關鍵拼圖”。

方案落地:寶辰鑫 QCW 解決方案的全場景適配能力

面對工業制造對精密加工的迫切需求,寶辰鑫推出的 QCW 準連續精密焊接解決方案,憑借技術整合與場景化設計,展現出強勁的市場競爭力。該方案以自研 QCW 準連續光纖激光器為核心,搭配振鏡等外光路系統及智能控制系統,可直接集成至智能產線,覆蓋新能源鋰電、3C 電子、醫療器械等多領域。

△寶辰鑫QCW準連續精密應用解決方案

從技術參數看,寶辰鑫 QCW 系列激光器支持脈沖與連續模式切換,并具有監控、激光控制、波形編輯、激光參數配置、擴展編程接口多項功能,靈活滿足各種應用的需要;峰值功率高、熱影響區小、熔池穩定的特性,使之非常適用于高反射合金、熱敏感材料的高精度制造需求。

在2025 年,為了更加專注于細分領域激光應用,寶辰鑫對該系列完成全線升級,新增多款風冷型號,進一步拓展了應用邊界 —— 目前功率覆蓋 50/500~1500/15000,風冷最高功率達 600/6000,為手持加工、小型精密設備提供了更多選擇。

值得關注的是,寶辰鑫的定制化能力成為其差異化優勢。針對不同場景,可定制學系統定制開發和控制系統的個性化設置,如根據應用需求的不同,選擇不同芯徑的光纖;配備焊接控制系統、焊接過程監控系統、視覺定位系統等控制系統,實現制造過程的精確控制和自動化操作,提高制造效率和產品質量。這種 “按需設計” 的思路,使其方案能快速響應不同企業的個性化需求。

實踐驗證:多領域批量應用彰顯技術實力

技術的價值最終需通過落地效果驗證。目前,寶辰鑫 QCW 準連續精密焊接解決方案已在多個高端制造場景實現批量化應用,新能源鋰電池、3C電子行業、精密醫療配件等多個高端制造領域,在諸如極耳焊接、TAB焊接、密封釘焊接、料帶焊接、3C產品插頭激光點焊等場景實現廣泛批量化的應用,其穩定性與精度得到市場檢驗。

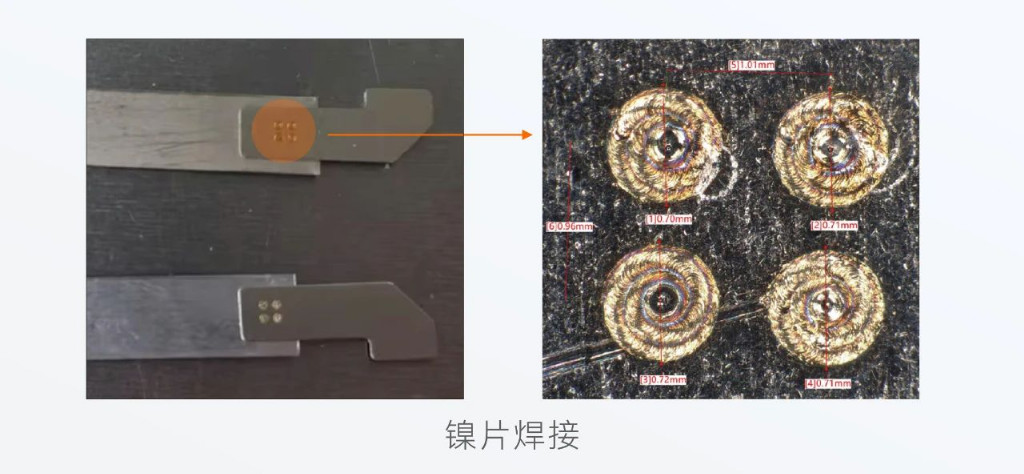

新能源鋰電池鎳片極耳焊接

鋰電池極耳焊接是電芯制造過程中的關鍵工序之一,其質量直接決定了電池的性能、安全性、壽命和可靠性,因此,對焊接質量要求極高。某頭部電池企業需求為將 0.15mm 鎳片疊焊至 0.08mm 鍍鎳銅及鋁片上,要求焊接牢固、無焊穿,拉力需超過 1.5kgf(14.71N)。

經過工藝測試,該企業最終采用寶辰鑫 150/1500W 風冷 QCW 激光器并配備專業的振鏡頭和控制系統,在實際焊接應用中,無論是疊焊到鍍鎳銅上,還是疊焊到鋁上,均可觀測到焊接外觀較好,無氣孔炸點,背面無焊穿,拉力指標完全達標,保障了電芯的性能與安全性。

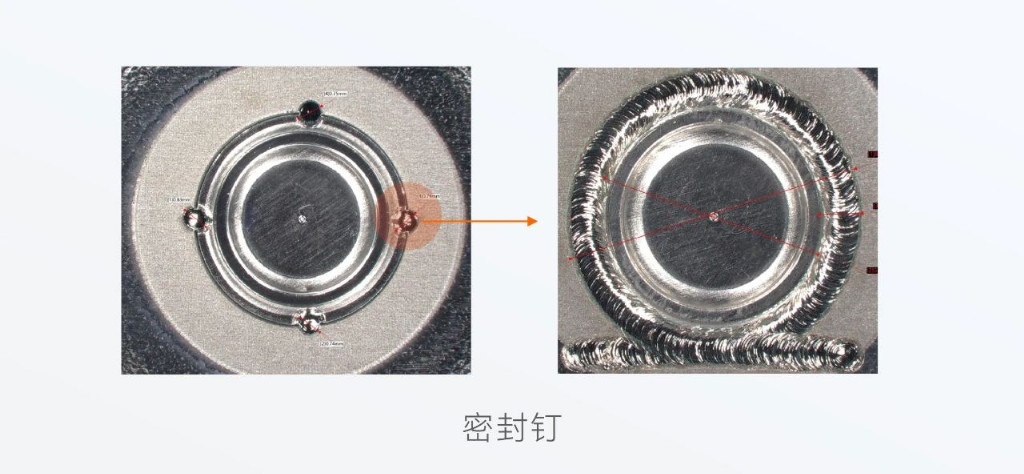

新能源鋰電池密封釘焊接

作為電池封裝的 “最后一道防線”,鋰電池密封釘焊接是關乎鋰電池能否安全可靠、長久使用,因此鋰電池密封釘也是對焊接工藝精度、穩定性和無損檢測能力要求最高的工序之一。

在另一個典型案例中,對工序要求是將厚度約為0.9mm的鋁釘子焊接到鋁蓋板上,焊接后沒有爆點、凹坑、針孔、裂紋等外觀不良;最大熔深≤1200μm,有效熔深≥300μm,最大熔寬≥800μm,熔深差異≤150μm,速度≥14mm/s,重疊率75%~80%,熔深穩定性CPK≥1.33。

為了滿足這個要求,寶辰鑫搭載了以高功率QCW激光器600/6000為核心光源的焊接方案,并經過一站式外光路和控制系統配備,以及整體光學匹配優化。焊接后,外觀無爆點、凹坑、針孔、裂紋等不良;焊縫飽滿,表面無炸點、無發黑現象,熔池無氣孔;熔深0.75mm、熔寬1.18mm、CPK1.45,指標也均達到客戶的需求。

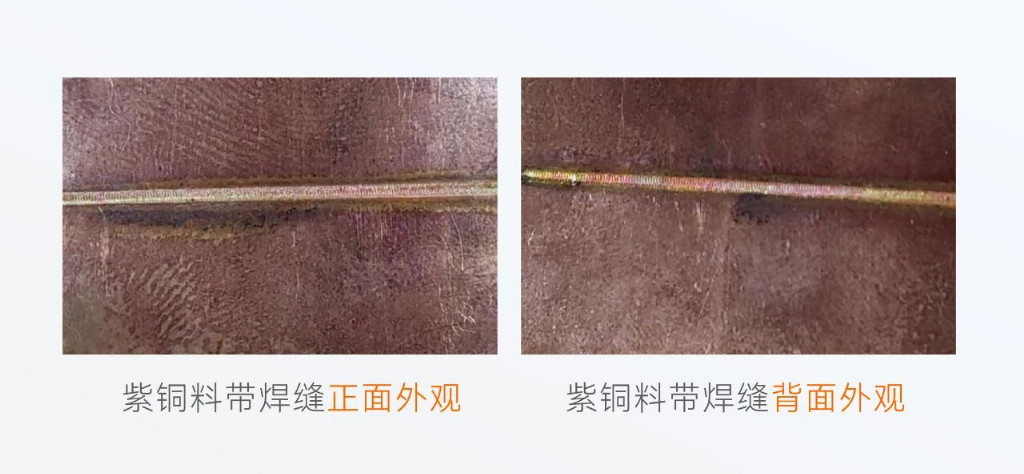

3C電子行業紫銅料帶激光拼焊

在 3C 電子這一高端精密制造領域,由于需焊接的材料呈現出復雜多樣性 —— 涵蓋異種金屬、薄型材料、微型結構件以及熱敏基材等,且對產品外觀完整性與功能可靠性的要求極為嚴苛,這就對焊接工藝提出了近乎極致的精準性與穩定性要求。

在某 3C 電子領域的實際項目中,存在將 0.2mm 厚度的紫銅料帶進行拼焊的需求,且要求實現雙面成型效果。針對這一需求,寶辰鑫提供了以 150/1500W 風冷 QCW 激光器為核心光源的焊接方案,采用脈沖模式開展焊接作業。該方案憑借脈沖模式下的高峰值功率,在保證足夠焊接能量的同時,有效控制了整體熱輸入量,成功規避了連續焊接模式下因持續熱輸入過大可能導致的材料焊穿問題,以及功率不足時無法實現有效連接的困境。最終,實現了對薄材且高反射特性的紫銅材料的穩定焊接,焊接效果完全符合客戶的加工標準,經測試,焊接拉力達到 853N。

此外,該方案在 3C 產品插頭點焊、精密醫療配件焊接,乃至金剛石切割、陶瓷鉆孔等場景也均有成熟應用,印證了其技術的通用性與可靠性。

行業展望:QCW 技術推動高端制造 “精度革命”

隨著高端制造對精密加工的要求持續提升,QCW 準連續激光焊接技術的應用空間正不斷擴大。從目前發展來看,以寶辰鑫為代表的企業通過技術升級與場景深耕,正加速推動該技術從 “實驗室” 走向 “生產線”。

業內分析認為,QCW 技術的普及不僅將提升高端制造的焊接效率與質量,更將推動產業鏈上下游的技術協同,助力中國制造業向 “精密化、智能化” 轉型。而企業在定制化、場景化方案上的持續創新,或將成為決定市場競爭力的關鍵。

未來,隨著功率覆蓋、冷卻技術的進一步突破,QCW 準連續激光焊接技術有望在更多工業場景中發揮核心作用,成為高端制造升級的重要驅動力。